De vijand ‘roest’

De schrik slaat mij stevig om het hart als ik zie dat de roestduivel weer flink heeft toegeslagen; we besluiten te gaan beginnen aan een (tweede) totaalrestauratie van de Dart. We gaan een hoop zelf doen. Gelukkig wil Roel ons hierbij weer helpen en stelt hij ons zijn plaatwerkerij/spuiterij ter beschikking.

Er worden weer diverse onderdelen van de auto gedemonteerd. De verwijderde spullen (sierstrips, sierlijsten wielkastranden, spiegel, gril, achterverlichting (gehele units), ruitenwissers, koplampen) worden door mij schoongemaakt, opgepoetst en/of in de zwarte lak gespoten (zoals de gril) en verhuizen vervolgens naar de kofferbak van de Dart, zodat het spul, na behandeling van de carrosserie, weer simpel voor montage kan worden teruggevonden. Dit keer worden ook de bumpers verwijderd zodat het plaatwerk erachter, na ontroesting, bewerkt kan worden met primer en ondercoating. De deuren worden gedemonteerd. De ramen en raamrubbers laten we ook dit keer weer zitten, want we durven ze niet te verwijderen (misschien een project voor over 4 jaar). De raamsierlijsten voor en achter gaan er gedeeltelijk uit, alleen daar waar er zich roest onder gevormd heeft.

Plaatbewerking – juli/augustus 2011

Het plan is eerst de carrosserie aan te pakken (het vervangen van roestig plaatwerk hier en daar is noodzakelijk) en uiteindelijk in de lak te spuiten waarna de Dart de spuiterij kan verlaten om plaats te maken voor andere projecten. We schuiven hem dan, zonder deuren, zijn eigen garage in om hem later weer op te halen als de deuren klaar zijn en afgehangen kunnen worden.

Er wordt in ploegendienst aan de Dart gewerkt. De ochtendploeg bestaat uit: Peter, Roel en Barry, in de avond zullen Cees en ik voornamelijk de taken overnemen.

Het gaat lekker! Nadat we de Dart hebben uitgekleed valt het wat de roest betreft eigenlijk 100% mee, moet ik zeggen. Het had veel erger kunnen zijn. Dus, het maakt wèl uit dat de Dart binnen staat in een garage en ’s winters, als er gepekeld is, niet meer buiten komt! Dat is zijn redding. Maar er zijn nog wel wat plekjes die aandacht vragen, zoals: roest onder de raamsierlijsten voor en achter verwijderen, roest binnenkant zijschermen (onder de motorkap) en binnenkant wielkasten weg slijpen (hier zijn stukken plaatwerk ingelast), ook na verwijdering van de sierlijsten rond de wielkastranden treffen we roest aan en moet er zelfs hier en daar nieuw plaatwerk ingelast worden, daklijstranden ontdoen van lijmresten en dat zwarte spul, wat we er de vorige keer opgesmeerd hebben. Dus, dat is bij elkaar dan toch weer veel werk. En dan de deuren, die zijn wel aan de beurt deze keer en die halen we dan ook van de auto af.

Lassen van plaatwerk

Bij het vervangen en repareren van het plaatwerk is lassen meestal noodzakelijk. Dit gebeurt aan de Dart d.m.v. MIG/MAG lassen; een lasproces dat zich kenmerkt door een automatische draadaanvoer en beschermgas van argon en Co2. MIG/MAG lassen staat voor ‘Metal Inert Gas’ en ‘Metal Active Gas’. Tijdens het lassen beschermt een gas (mengsel van argon en Co2) de lasdraad en het werkstuk. Bij het lassen met 100% argon (edelgas) als beschermgas wordt het proces MIG lassen genoemd. 100% argon wordt gebruikt voor het lassen van aluminium. Bij het lassen met Co2 (actief gas) of een mengsel van argon en Co2 wordt het proces MAG lassen genoemd. Dit menggas wordt gebruikt voor het lassen van staal en roestvast staal (RVS). Voor plaatstaal wordt menggas argon en Co2 gebruikt in de mengverhouding 85/15 (85% argon en 15% Co2).

Alvorens plaatwerk te kunnen lassen, moet het ontdaan zijn van elke vorm van roest en vuiligheid. Met behulp van schuurschijven zorgen we ervoor dat de lasnaad vrij is van roest, verf, olie, vet, plamuur, kit en/of steenslagbescherming. Waar het plaatwerk door en door verroest is, is vervanging van het plaatwerk de enige oplossing. Slijpen is dan geschikt om ernstige roestvorming te verwijderen. Een elektrische slijper slijpt moeiteloos door plaatstaal en is geschikt om de te vervangen delen uit de carrosserie te slijpen.

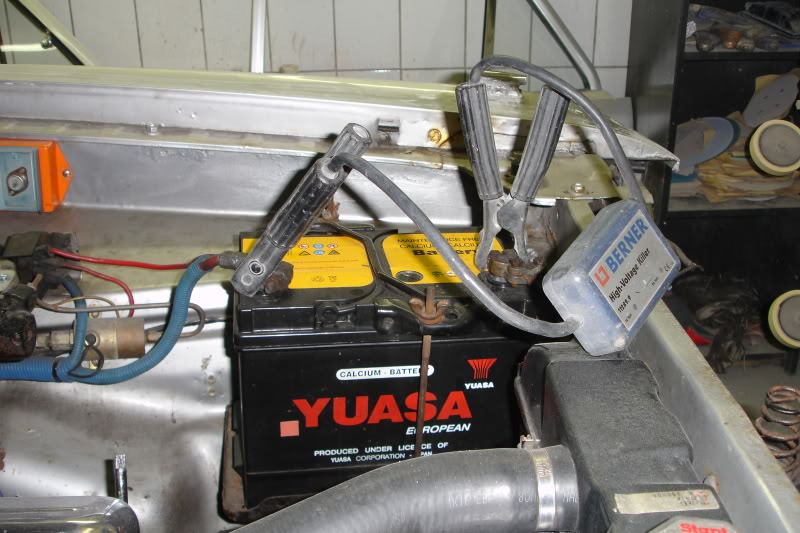

Safe Power

Zoals gezegd moet er rondom wat nieuw plaatwerk ingelast worden. Bij het elektrisch lassen werken we met hoge stroomsterktes. Deze stromen kunnen onder omstandigheden (deels) door de elektrische bedrading van de auto gaan lopen. Hierdoor kan schade aan de dynamo of de elektrische circuits van de auto ontstaan. Bij het in- en uitschakelen van de lasstroom kan door inductie een hoog oplopende spanningspiek worden opgewekt in de bedrading van de auto. Bij oudere auto’s kan dit risico afdoende worden beperkt door de accu af te koppelen. Men kan volstaan met het losnemen van de massa-kabel (meestal de min-pool) die aan de accu zit. Daardoor kunnen er geen stromen meer door de bedrading gaan lopen. Er is immers geen gesloten elektrisch circuit meer aanwezig. Echter, wij plaatsen ter bescherming een high-voltage killer op de accu waarmee de gevaarlijke spanningspieken worden weggefilterd.

Voorbewerking en spuitwerk (schuren, plamuren, aanbrengen van de lak)

Na het lassen is het tijd om de zaak af te werken. We gebruiken een slijpschuif, of beter nog lamellenschijf, om de lassen vlak af te slijpen. Goed afwerken met epoxiprimer (deze etst in het blanke, kale metaal) en een beetje plamuur en je ziet er niets meer van.

Er volgt een arbeidsintensief deel van de restauratie: de schuur- en plamuurfase waar het vooral gaat om een fijne en strakke afwerking. ” Fingerspitzengefûhl ” is wel nodig, om schuurkrassen, kleine oneffenheden, aftekeningen, enz. weg te werken.

Aan de voorbewerking en het spuitwerk wordt veel aandacht besteed. Het schuren van plaatwerk is de laatste voorbehandeling voordat het gelakt kan worden. Schuren heeft verschillende functies: plaatwerk ontroesten, het wegwerken van kleine oneffenheden en opruwen van het oppervlak om een coating (grondverf/lak) goed te laten hechten. Schuurpapier is verkrijgbaar in verschillende korrelgroottes. De korrelgrootte wordt aangeduid in een P gevolgd door een nummer. Hoe hoger het nummer, hoe kleiner de korrel. Voor metaal kaal maken en/of lassen vlak schuren wordt korrel P36 tot P80 gebruikt, voor plamuur en oude laklagen schuren wordt korrel P80 tot P400 gebruikt en voor bestaande lak opruwen wordt korrel P400 tot P1000 gebruikt. De schuurvolgorde wordt ook wel schuurladder genoemd. Kaal staal en plamuur wordt eerst geschuurd met P80, daarna P180 en P280. De grondlak wordt evenals bestaande lak geschuurd met P400 (droog schuren). P800 schuurpapier (en fijner) is bedoeld om plaatwerk met water te schuren. Schuren met schuurpapier P800 en water geeft nagenoeg hetzelfde eindresultaat als P400 droog. Het voordeel van nat schuren is dat er geen stofontwikkeling is. Kleinere stukken plaat worden met de hand geschuurd. Grotere stukken plaat worden machinaal geschuurd.

Plamuur is een vulmiddel voor plaatwerk. Na het uitdeuken en lassen, kunnen er nog kleine oneffenheden in het plaatwerk aanwezig zijn. Het aanbrengen van plamuur zorgt ervoor dat het plaatwerk gladder wordt. Plamuur is niet zo flexibel als plaatwerk. Als plamuur te dik wordt aangebracht (bijvoorbeeld meer dan 1 mm), kunnen er na verloop van tijd barsten ontstaan omdat plamuur krimpt. Plamuur moet bij voorkeur spaarzaam gebruikt worden.

Plamuur voor plaatwerk bestaat uit twee componenten. De eerste component is het vulmiddel, de tweede component is de verharder. Het vulmiddel kan bestaan uit polyester of aluminium. Plamuur op polyesterbasis is eenvoudig te schuren. Plamuur op aluminiumbasis is moeilijker te schuren doordat deze plamuur harder is. Deze plamuur trekt echter minder water aan wat een duurzaam resultaat ten goede komt. De twee componenten worden vlak voor gebruik met elkaar vermengd. De verhouding tussen het vulmiddel en verharder kan per merk en type plamuur verschillen; meestal is 2% verharder voldoende. De plamuur wordt na het mengen direct met behulp van plamuurmessen en spatels op het plaatwerk aangebracht. Binnen 10 minuten is de plamuur hard. Na een half uur is de plamuur klaar om te schuren.

De buitenzijde van de Dart wordt waar nodig op deze manier behandeld.

Alvorens het plaatwerk van een laklaag te kunnen voorzien moet het eerst met een roestwerende grondverf (primer) behandeld worden. Dit kan een etsende grondverf zijn of een grondverf op epoxy basis (epoxy primer). Na het drogen hiervan wordt een hechtprimer aangebracht waardoor de kleurlak optimaal hecht. Vervolgens wordt de kleurlak aangebracht. Tussen de epoxy primer en de kleurlak wordt bij de Dart een spuitplamuur aangebracht. Een spuitplamuur (filler primer) is een dikke grondverf die gebruikt kan worden om kleine oneffenheden op te vullen.

De volgorde van lakopbouw is vanaf het blanke plaatwerk dus als volgt:

• plamuur: om het plaatwerk helemaal glad te maken, wordt plamuur aangebracht op het blanke plaatwerk;

• roestwerende grondverf: een grondverf op epoxy basis (epoxy primer) of een etsende grondverf (zinkspray) vormt een eerste beschermlaag tegen roest;

• grondverf: voor de hechting van de kleurlak. De grondverf moet geschuurd worden tot minimaal P400 voordat de kleurlak wordt aangebracht;

• kleurlak: deze wordt in drie dunne lagen aangebracht (dit is beter dan één of twee dikke lagen);

• blanke lak: deze zorgt voor extra glans en bescherming van de kleurlak.

De Dart wordt ontvet en afgenomen alvorens hij in de spuitcabine (een stofvrije omgeving) in de betreffende kleurlak wordt gespoten. Na uitharding van de lak is het mogelijk deze te polijsten voor een perfect eindresultaat, maar zover is het nog lang niet. We werken met z’n tweeën deze week avond en avond aan de Dart! Roel wil de Dart vrijdag of zaterdag in de kleur gespoten hebben, zodat hij opzij gezet kan worden om vervolgens aan de deuren te kunnen beginnen, en er moet voor die tijd nog wel het een en ander gebeuren.

Voor de daklijsten gebruiken we overspuitbare kit voor een mooi gladde afwerking.

De uiteindelijke spuitwerkzaamheden gebeuren bij Roel in een stofvrije overdrukcabine en met twee componentenlak (= basis zilvergrijs metalic (mengkleur 194 M Lesonal) van Alpha).

Motorkap en kofferbakdeksel worden apart gespoten.

Het zit een beetje tegen. Na het aanbrengen van de lak gaat deze aan de achterkant onder het raam opbranden/opwerken. Dit gedeelte wordt opnieuw geschuurd en weer gespoten; maar nu wordt de verkeerde kleur gebruikt! Lullig, maar komt goed!

Na het uitharden van de blanke lak kunnen motorkap, kofferdeksel, bumpers, gril en de verlichting weer gemonteerd worden, voordat we de straat opgaan met de Dart.

Tijdens het lassen van plaatwerk kan vervorming optreden. Deze vervorming ontstaat doordat de las krimpt als deze afkoelt. Het omliggende plaatwerk kan dan krom trekken. Bij het laswerk aan de binnenschermen gebeurt dit dan dus ook. Zo kan het gebeuren dat de motorkap, als die teruggemonteerd wordt, niet meer overal lekker aansluit op de voorschermen. Om dit weer passend te krijgen moeten we er toch even aandacht aan besteden; maar dat komt later.

Deurtjes strak maken en spuiten; het plaatslaan

We hebben een paar jaar geleden vier deuren over laten komen uit Amerika. We hebben deze deuren weggebracht naar een loogbedrijf/logerij om ze te laten logen. Na het logen zouden ze dan klaar staan voor een tweede leven in mijn Dart. Maar het strak maken van deze deuren gaat toch te veel tijd vergen; dus, we knappen de oorspronkelijke deuren op. Daaraan hebben we toch nog wel het nodige werk. Er zijn in alle vier de deuren flinke stukken plaatwerk ingelast aan de onderkant die vervolgens met aluminiumplamuur zijn strak gemaakt. Daarna wordt het fijne afwerkplamuur gebruikt. De deurgrepen en sierlijsten laten we zitten (er zit geen roest onder).

We gaan de deuren eerst passen voordat we ze in de kleur gaan spuiten. De Dart rijden we op enig moment uit zijn garage naar de spuiterij van Roel een paar straten verder. Direct al zit er een politieauto achter ons, die ons gespot heeft zonder deuren. Bij Roel om de hoek worden we uiteindelijk gemaand tot stoppen. Ik rij nog een stuk door tot aan de ingang van de spuiterij, zodat ze zien waar we mee bezig zijn en waarom. Ik krijg een reprimande, maar gelukkig geen boete.

We hangen de deuren in de Dart en dan blijkt dat de voorste twee deuren behoorlijk krom zijn getrokken door het vele laswerk. We meten, passen en slaan net zo lang tot alle deuren goed aansluiten. Bij dit plaatslaan sprong de plamuur natuurlijk alle kanten op. Tsja, we hebben de deuren daarna opnieuw weer strak moeten maken. Uiteindelijk sluiten alle deuren perfect aan op het koetswerk en kunnen ze gespoten worden in de kleur.

Het vergt doorzettingsvermogen om het project tot een goed eind te brengen. De deuren nekken ons een beetje. Het is veel werk. Gelukkig laat Peter ons niet in de steek. Hij heeft als een waanzinnige gewerkt aan die deuren om ze weer strak te krijgen. In zeer korte tijd stond alles klaar in de spuitcabine om gespoten te worden. Na het uitharden van de lak worden de deuren weer teruggeplaatst in de Dart.

Belettering aan de buitenzijde wordt nagemaakt en opnieuw aangebracht – 12 augustus 2011

Om de achterkant van de Dart komt weer een sticker in de vorm van een brede band met daarin uitgesneden de letters: DART en Custom.

Deze bestel ik weer bij Studio Güthschmidt. Hij wordt geheel gemaakt van Avery 800 antraciet metallic folie en zal er bij Roel in de spuiterij opgezet/gemonteerd worden. De kosten bedragen € 235,00 (incl. BTW € 279,65).

Afwerking en detailwerk

Afwerking tot in detail is maatgevend voor een perfecte restauratie.

In Alkmaar halen we bij een particulier voor € 25,– een verstelbare buitenspiegel (deze spiegel is van binnenuit verstelbaar: nieuwprijs € 150,–) en 3 wielkastlijsten op.

Het binnenwerk van de achterverlichting is bewerkt met chroomtape voor meer reflexie en betere lichtopbrengst. Voor zijn er halogeenlampen ingegaan; die zorgen ook voor een hogere lichtopbrengst.

De sierstrips zijn rondom weer netjes aangebracht.

We maken nog wat kleine klusjes af. Knopje zus, knopje zo, ruitenwissers terugplaatsen, nieuw kofferbakrubber en deurstootrubbers monteren, buitenspiegel stellen, linkerportierbekleding vastzetten, motorkapsluiting zwart spuiten, dat soort werk.

Dat waren de laatste majeure klussen, komende week de laatste loodjes. Taxeren en terug de verzekering in.

Het is wel weer even wennen om er weer de straat mee op te gaan, als alles aan het wagentje nog steriel is. Tot de eerste kras rij je als op eieren, daarna ga je hem weer als een gewone auto rijden.

Ik ga ervan uit dat de Dart weer de nodige jaren meegaat. Daarbij staat hij binnen zodat de weersinvloeden niet zo groot zullen zijn. Maar het afbraakproces is eigenlijk niet te stoppen, ben ik inmiddels wel achter, zeker niet als je de auto ook nog wilt gebruiken. Je kunt het alleen maar vertragen. Zet een auto een aantal jaren buiten en hij verdwijnt vanzelf. Volgens mij zijn ze biologisch afbreekbaar. Ik begrijp al die ophef over wrakkenverwerking ook niet zo 😉

Zaterdag 18 en zondag 19 februari 2012; volgende stap in het project Dodge Dart: de vloerbedekking

Als we een tapijt specifiek voor een 4-deurs Dart bestellen, dan is deze voorgevormd, en normaliter past het dan mooi, soms alleen nog gaatjes erin snijden voor de gordelbevestiging e.d.. Aan te raden is om de bodem te voorzien van een isolatie/geluiddempingsmateriaal, als je toch bezig bent, wat het comfort aanzienlijk verhoogt.

Ik heb bij SixPackSpeedshop een tapijt gekocht, wat voorhanden was op dat moment, voor

€ 150,–. Deze was eigenlijk besteld voor een ‘67er 4-deurs Fury (B-body), maar ik waag het erop. De kleur is goed en de kwaliteit OK. Knippen/plakken kan nl. ook! Met een schaar, wat lijm en een beetje geduld is het goed te doen. Je moet alleen geen föhn gebruiken om het tapijt in model te krijgen (oprekken van tapijt om passend te krijgen), want dan ontstaat er, door lijmgassen die vrijkomen, een korte vlammenexplosie die je baard- en wenkbrauwharen doet wegschroeien. Oeps!

We halen eerst de voorbank eruit en het oude tapijt. Dit laat zich goed verwijderen. Dan zien we, waar we al bang voor waren, dat er aan de bestuurderskant een stuk plaatwerk in de bodem gelast moet worden. Zo gezegd, zo gedaan. We werken de lasnaden af met gesealed constructiekit en zinkspray. Aan de onderkant spuiten we ondercoating. Aan de bijrijderkant is een stuk plaat ingeschroefd en vervolgens gekit (het was niet nodig hier een stuk plaat uit te slijpen). We doen dit alles op zaterdag om het geheel een nacht te kunnen laten drogen om vervolgens op zondag de vloerbedekking erin te leggen.

Zondag 24 juni 2012

We hebben de onderkant van de dorpels (links en rechts) van de Dart ontroest met een staalborstel en vervolgens is er een speciale ondercoating (zwart)/steenslagbescherming op gekwast.